Beszállítók Kuplungtárcsa gyártósori végellenőrzése National Instruments LabVIEW szoftverrel és NI hardverrel

„National Instruments (NI) Alliance Partnerként szerzett tapasztalatunk, két minősített LabVIEW fejlesztőnk és az a képességünk, hogy NI hardver környezetben fejlett NI megoldásokat tudunk szállítani, bizonyítottan nagy érték vállalatunk számára.” – Paul Riley, Computer Controlled Solutions Limited

A feladat

A feladat egy kuplungtárcsák gyártósori végellenőrzésére alkalmas rendszer felépítése. A berendezésnek meg kell felelnie a járműgyártók által megkövetelt eredeti eszközökre (OE: original equipment) vonatkozó minőségi és szabványos nyomon követési követelményeknek.

A megoldás

Gyártósori körülmények között is pontos, stabilan és megismételhetően működő, nagysebességű, megbízható teszt rendszert építettünk fel NI LabVIEW fejlesztő környezetben, NI hardver platformon, többek között CompactRIO bővítő keret és megfelelő modulok felhasználásával.

Szerző:

Paul Riley, Computer Controlled Solutions Limited

Az Egyesült Királyságban működő Magal Engineering a globális autóipar egyik OE beszállítója. A cég AP Driveline Technologies Limited divíziója OE járműgyártók és javítóműhelyek részére tervez, fejleszt és gyárt személyautókhoz, haszonjárművekhez, közúti forgalomban nem használható nehéz és speciális járművekhez kuplungtárcsákat. A Computer Controlled Solutions Limited - a National Instruments Alliance Partnere - számos összetett teszt, vezérlő és adatgyűjtő rendszert épített, és korábban a Magal Engineering részére is több sikeres tesztberendezést szállított. Jó hírnevünknek köszönhetően a Magal és az AP Driveline felkért bennünket, hogy hozzunk létre egy újabb tesztberendezést kuplungtárcsák végtesztelésére.

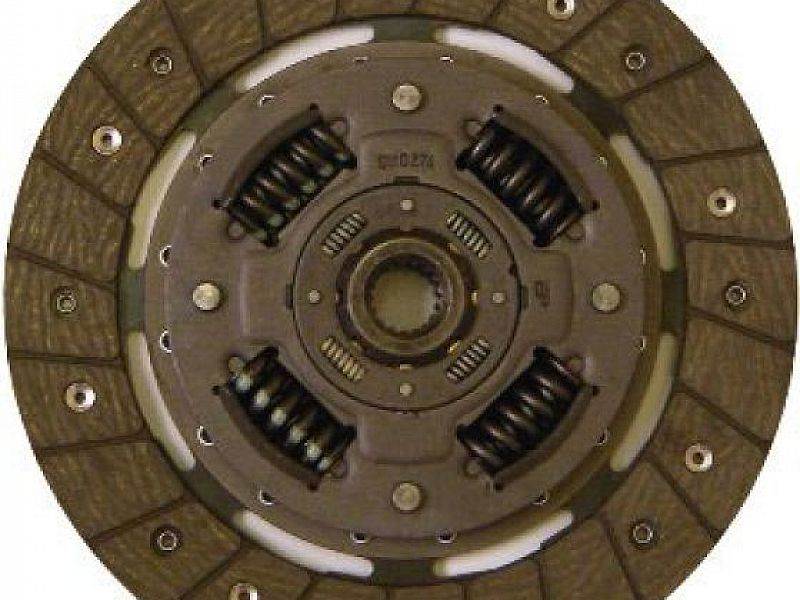

Egy tipikus kuplungban a tárcsa viszi át a nyomatékot a motortól a sebességváltóba. Az alkatrész egy dörzstárcsából áll, amelyet egy központosan elhelyezkedő tengelyhez különböző merevségű rugókkal kapcsolnak. A rugók elnyelik a torziós rezgéseket, ami jó megoldás a hajtási lánc zaj, rezgés és keménység problémáinak (NVH: noise, vibration, harshness) csökkentésre.

|

| Tipikus kuplungtárcsa |

Tipikus kuplungtárcsa

Az alkatrész specifikáció szerinti működésének bizonyítására a gyártósoron minden egyes darabot ellenőriznek. A teszt során a dörzstárcsát rögzítik és hozzá képest elforgatják a tengelyt. A mérés során nagy pontossággal mérik és elemzik a rugóerőket, illetve a hiszterézist.

Megbízónk eredeti „hiszterézis gépe” közel 20 évvel ezelőtt készült, egy nagyméretű és költséges hidraulikus rendszer volt, amely már nem felelt meg a pontossági és gyorsasági követelményeknek. A mi megoldásunkhoz a legújabb elektronikai megoldásokat és kefe nélküli motorokat használtunk, így a korábbi költség törtrészéért nagyobb pontosságú és jóval rövidebb ciklusidejű, nagyobb átbocsotási képességű berendezést szállítottunk.

|

| Tipikus hiszterézis diagram, a különböző merevségű rugók működési szakaszainak feltüntetésével |

Tipikus hiszterézis diagram, a különböző merevségű rugók működési szakaszainak feltüntetésével

A hardverről

Berendezésünk alapja egy nagy-nyomatékú (800 Nm) és egy kisnyomatékú (50 Nm) vizsgáló kamra, amelyeket egy földön álló szekrény két oldalán helyeztünk el. Mindegyik vizsgálóban pneumatikus működtető szerkezet kapcsolja össze a tárcsát a meghajtó szervomotorral, amely a szabályozott elfordulást biztosítja. Nyomaték és szögelfordulás távadót használunk a hiszterézis adatok mérésére.

A központi szekrényben a következő adatgyűjtő elektronikát helyeztük el:

Intel dual-core Pentium 3.2 GHz processor,

NI 32 csatornás digitális kimenet (sourcing),

NI 32 csatornás digitális bemenet (sinking),

Baldor meghajtók.

A vizsgáló kamra a következő elemekből épül fel:

Baldor gyártmányú, kefe nélküli szervomotor;

Alpha 220:1 sebességváltó;

az elemeket összekapcsoló pneumatikus működtető szerkezet;

az Applied Measurements nyomaték távadói.

NI CompactRIO hardvert választottunk, így egy nagypontosságú gépet tudtunk építeni és a tervezett költségkereten is belül maradtunk. A megoldással 24 bites felbontást kaptunk, ami lehetővé tette a nyomaték távadók jelének zajmentes digitalizálását és az elfordulás beállításánál 0.0004 fok felbontást értünk el.

|

| A rendszer sematikus ábrája |

A szoftverről

A szoftvert LabVIEW FPGA Module-lal kiegészített LabVIEW környezetben írtuk. Mivel gyártást támogató szoftverről van szó, számos szolgáltatást kellett beterveznünk. Például: miközben csak minimálisan kell a számítógépet használnia, a rendszer bekapcsolása után az operátor egyszerűen behelyezi a tesztelésre kerülő alkatrészt és megnyomja a start gombot. További példa, hogy a rendszerben enkódereket használunk, ezért a szögelfordulás kalibráció nem követelmény, a nyomaték kalibráció viszont igen. Ezért mind a szoftverbe, mind a hardverbe beépítettünk olyan megoldást, ami lehetővé teszi nyomaték távadóink kimenetének összehasonlítását harmadik féltől származó nyomatékmérő által mutatott értékkel. Utóbbi nyomaték távadókat évente akkreditált laboratóriumban kalibráltatjuk.

Felügyelő jogosultságú felhasználó minden kuplungtárcsa változathoz létre tud hozni és tárolni teszt leírásokat, amelyeket szükség esetén módosítani is lehet. A mérési eredményeket a jól strukturált, kereshető NI DIAdem Technical Data Management Streaming (TDMS) formátumban tároljuk. Ez a megoldás, XML alapú paraméter leírásokkal kiegészítve, napi 800 teszt eredményét tartalmazó fájlokban való gyors keresést tesz lehetővé.

Mindemellett az üzemi képernyőt úgy terveztük, hogy bármelyik paraméter korábban mért adatai is megjeleníthetők. Ez lehetőséget ad az operátornak/felügyelőnek, hogy észrevegye bármely mért paraméter változásában megfigyelhető tendenciákat, így hiba előrejelzés is lehetséges. Az adatgyűjtéshez FPGA hardvert használunk, ami lehetővé teszi, hogy a mintavételt idő helyett szögelforduláshoz rendeljük, ami zajmentes, ultra nagy felbontású, adatvesztés nélküli mérést tesz lehetővé.

A LabVIEW és a kapcsolódó hardver használata hatékony fejlesztést tesz lehetővé

A tesztberendezés fejlesztésének zökkenőmentességében kulcsfontosságú szerepet játszott a LabVIEW számos kiváló funkciója. A LabVIEW 8.0 projekt-szervezésű fejlesztői környezetében minden PC kódot, szubrutint és input/output információt egy helyen tárolhattunk. Minden FPGA-hoz tartozó kódot, projekt dokumentációt, adatlapokat és specifikációkat is egy környezetbe tudtunk gyűjteni, megkönnyítve ezzel a majdani szerviz és karbantartási tevékenységet.

A CompactRIO digitális I/O modulok használatával a szokásos kábelezés egy teljes szintjét el tudtuk hagyni. Hagyományosan a számítógép jeleit szerelősínre pattintható szilárdtest relék felhasználásával emeljük a működtető tekercsekhez szükséges 24 V-os szintre, illetve a technológia egyéb, szintén 24 V-os jeleit hasonló módon kell PC-s szintre konvertálni. Mivel a CompactRIO 24 V-os moduljait használtuk, ezt a közbenső szintkonvertáló eszköz- és kábelkészletet elhagyhattuk.

A CompactRIO nyúlásmérő bélyeghez kialakított moduljával lehetőségünk volt a nyomatékmérő cellákat közvetlenül az adatgyűjtő hardverhez kötni, így csökkent a kábelezés és minimális lett a zaj. Ez a hardver-megoldás a szoftverben lehetővé tette a távadó egyszerű kalibrációjának, önellenőrzésének és offset korrekciójának megvalósítását, mindezt 100 fV felbontás mellett.

Az FPGA architektúrával lehetővé vált, hogy a két vizsgáló kamrát függetlenül tudjuk kezelni. PC alapú rendszerekben normálisan ezt elég nehezen lehet megvalósítani, és általában egy második, költségnövelő PC beállítását igényli, vagy a rendszer áteresztő kapacitásának csökkenésével jár.

Mindezeken túl az FPGA-t frirmware-szintű, nagysebességű megcsúszás monitorozására is használjuk. Az FPGA igen nagy sebességgel monitorozza a nyomaték szintet, és ha ez a határérték a 95 %-t meghaladja, közvetlenül leállítja a rendszert. Ezzel a megoldással megtakarítottuk az egyébként szükséges analóg kiegészítő hardvert, valamint olyan abszolút determinisztikus módon valósul meg a hibafigyelés, ami PC-s környezetben nem lehetséges.

Eredmények

A gépet – gyors felépítése és beállítása után – azonnal üzembe kellett helyeznünk a gyártósoron. Rendszerünk azóta is folyamatosan – napi 16 órában – teszteli a kuplungtárcsákat a gyártósor végén, és továbbra is tökéletesen működik.

A gép – rendkívüli pontosságának köszönhetően – olyan jellemzőket is azonosított, amelyeket a kuplungtárcsa eredeti tervezésekor sem vettek figyelembe. Visszajelzésként a mért adatokat el szoktuk küldeni a következő generációs kuplungtárcsákat tervező részleghez, és jelezzük azokat a területeket, amelyeket az alkatrészek anyagának gyártóival együtt célszerű megvizsgálni.

NI Alliance Partnerként szerzett tapasztalatunk, két minősített LabVIEW fejlesztőnk és az a képességünk, hogy NI hardver környezetben fejlett NI megoldásokat tudunk szállítani, bizonyítottan nagy érték vállalatunk számára

Kiemelt Partnereink