Gyártósor Ezekre figyeljen, ha eloxált alumínium alkatrészt tervez vagy gyárt

Az ötvözetlen alumínium puha, csekély mechanikai jellemzőkkel bíró fém, melyet ötvözött formájában az ipar előszeretettel használ a kis sűrűségük és kedvező mechanikai tulajdonságaik miatt. Jellemző ötvözője a magnézium, a szilícium és a réz. Az ebből készült alkatrészek felületi keménységének növelése, különböző behatásokkal szembeni ellenállóbbá tétele (például súrlódás, folyadékok), valamint dekoratív megjelenésének fokozása (színezés) érdekében úgynevezett anódos oxidációval kopásálló, színtartós védőréteget képeznek annak felületén.

Ahhoz, hogy ez a védőréteg minden szempontból – rétegvastagság, keménység, homogenitás, színtartósság stb. – megfelelő legyen, már tervezésnél érdemes számításba venni, hogy bizonyos ötvözetek kedvezőtlenül befolyásolják az eloxálhatóságot.

Egy nem az elvárásoknak megfelelően sikerült, eloxált termék esetén az alapanyagszállító, a gyártó és a felületkezelő cég előszeretettel mutogat egymásra. Mindegyik a másikban keresi a hibát, holott jórészt elkerülhető lett volna a végeredmény egy helyesen megválasztott alapanyaggal.

|

| Eltérő anyagminőségek megjelenése azonos eloxálás során |

1. A helyes ötvözet megválasztása

A szükségesnél erősebben ötvözött anyagot ne használjunk, ugyanis általánosságban elmondható, hogy minél magasabban ötvözött az alumínium, annál nehezebben alakul ki rajta az alu-oxid réteg.

2. Alkatrész-csoport egyféle anyagminőségből:

Amennyiben az alkatrészek beszereléskor egy helyre kerülnek, érdemes figyelni az azonos anyagminőségre, mivel már egy védő/natúr eloxálásnál is nagyon eltérő színt adhatnak különböző ötvözetek. Sőt, különböző adagból származó azonos anyagminőségek esetében is megfigyelhető színárnyalatbeli különbség.

3. Dekorációs cél:

Ha fontos a dekoratív megjelenés, kerüljük a magas, például cink, réz ötvözőanyag tartalmú alapanyagokat (például EN AW 7075), ugyanis ezek eloxálás után foltosak lehetnek.

|

| Hegesztett alkatrész |

Nem is gondolnánk, mennyi különbség lehet egy mart és egy köszörült felület között felületkezelés után! Érdemes már a tervezéskor számításba venni, hogy az eltérő megmunkálási eljárások eltérő optikai hatást nyújthatnak eloxálás után.

Az erős hőmérsékletváltozással járó műveletek, mint például a hegesztés, színeltérést eredményezhet! Itt szinte biztosra vehető a többi felülettől eltérő árnyalat.

|

| Felhegesztett alkatrész eloxálás után |

Ugyanez az eredmény, ha a munkadarabot felhegesztik egy elrontott furat miatt. Hiába azonos a hozaganyag minősége, a felületkezelés után láthatóvá válik a hegesztés.

Az eloxálásra kerülő anyagot látható helyen ne hegesszük fel, biztosan meg fog látszani a felületkezelés után.

Az eloxálás egy elektrokémiai folyamat, ahol az eloxálandó anyagra kapcsolt elektromos áram hatására nagyon jó villamos szigetelő képességgel bíró oxidréteg alakul ki. Minél tovább eloxálódik egy darab, annál nehezebb tovább „hízlalni” ezt a réteget. Ezt az önmaga ellen irányuló folyamatot nehéz fenntartani, ezért a jó eloxáláshoz a legfontosabb a stabil elektromos kontaktus az alkatrész és az áramot átadó készülék között.

Ebben a láncban az egyik legnagyobb szerepe a szerszámnak van. A nagyobb eloxáló üzemek jellemzően a nagyon drága, de tartós, titán alapanyagú szerszámokat használják a stabil elektromos kapcsolat miatt. Ez az egyetlen olyan ipari fém, amely elviseli a 200g/l koncentrációjú kénsav kapcsolatát úgy, hogy anód oldalon semlegesen viselkedik, ami nagyon fontos a zavartalan folyamat lejátszódásában.

Segíti az felület gyors és kifogástalan kialakulását, ha a munkadarabon van(nak) megfogási pont(ok), jellemzően furat(ok). Így elkerülhető, hogy egy menetes vagy egy tűrt furaton keresztül kelljen rögzíteni. Ez főleg a keményeloxálásnál számít a fent említett szigetelőképesség miatt, ezért már a tervezési fázisban érdemes megfontolni a segédfuratok elhelyezését.

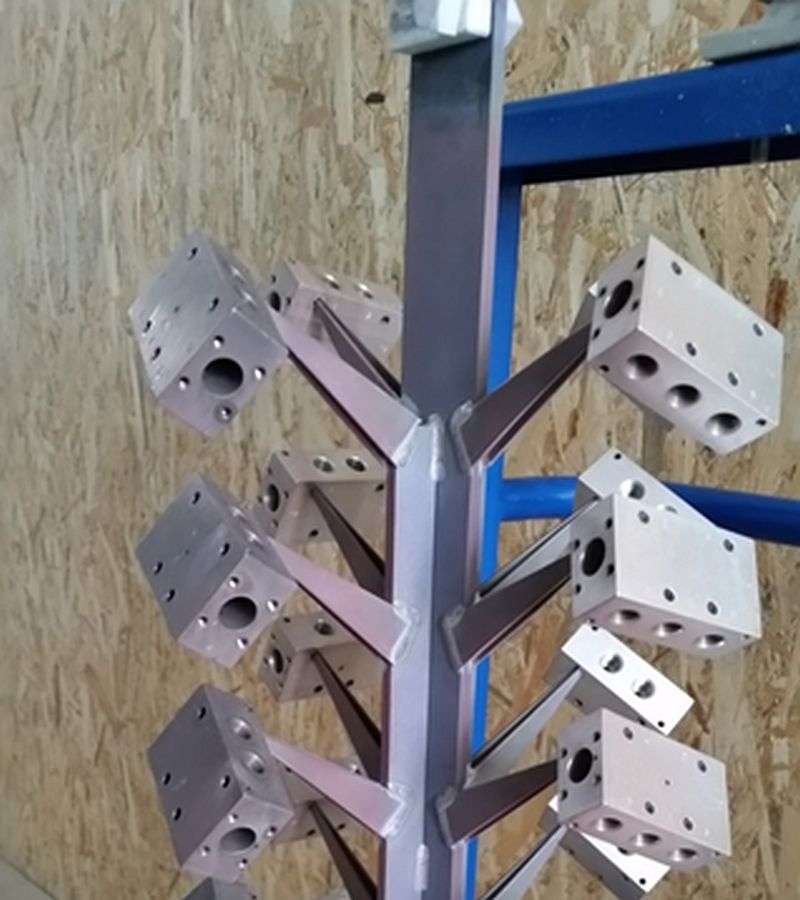

|

| Titánból készült szerszám |

Vannak olyan felhasználási formák – például vezetőképesség fenntartása; tűrt méretek megtartása eloxálás után-, ahol szükséges bizonyos felületek kitakarása az eloxálás alatt. Ezzel megakadályozható az elektrokémiai folyamat lejátszódása ezeken a részeken.

Ugyanakkor a kitakaráskor előfordulhat, hogy a felületkezelés alatt alkalmazott savak és lúgok a felületi feszültség hatására megragadhatnak például a szilikondugó és a felület között, illetve a nem tökéletesen tömítő dugó mellett beszivárognak a levédett furatba, károkat okozva a folyamat alatt.

Szintén elengedhetetlen a menetes zsákfuratok menetfúrás utáni alapos nagynyomású-levegős kitisztítása, mivel a furatban megragadt forgács és emulzió az eloxálás alatt kifolyhat a furatból, tönkretéve annak környezetében a felületet.

|

| Szatinálatlan és szatinált felületek |

A körültekintő dugózás a kifogástalan alkatrészek alapja. Figyeljünk a megfelelő tömítettségre, a zsákfuratokat mindig alaposan fújjuk ki sűrített levegővel!

Az eloxálás egyik kérhető fázisa a szatinálás (amennyiben az adott felületkezelő cég rendelkezik vele).

Az opcionális lépés a zsírtalanító fürdő után következik. Alkalmazásával egységesebb, homogénebb felület érhető el, az apróbb hibákat, karcokat lehet minimalizálni.

Ugyanakkor körültekintően kell alkalmazni, ugyanis túlzott használatával túl lehet maratni a felületet, tönkretéve a tűrt furatokat, meneteket. Általában 90, maximum 240 másodperc az ajánlott idő, bizonyos esetekben, például nagyon karcos felületeknél ahol nincs tűrésbeli elvárás, alkalmazható akár hosszabb ideig is.

Szembetűnő a különbség fekete eloxálásnál. Szatinálás nélkül a felület megmunkálástól függően lehet magas fényű, míg szatinálás esetén, annak hosszától függően selyemfényű vagy matt.

Eloxálás előtt mindenképpen számoljunk a szatinálás hatásaival. Megrendeléskor egyeztessünk a felületkezelővel a szükségességéről!

Az eloxálás utolsó fázisa a forró vizes pórustömítés, amely során 96-98 fokos fürdőben tartjuk a munkadarabot, meghatározott ideig.

Az eljárást követően a munkadarab szintén 96-98 fokos, így hamar elpárolog a felületéről a folyadék. Ugyanakkor a zárt furatokban megmaradhat, melyet sűrített levegős kifújatással, vagy kabinos szárítással lehet végleg eltávolítani.

Ha ez a lépés elmarad vagy nem elégséges, előfordulhat, hogy a száradás során folyik ki a folyadék, foltot vagy só kiválást hagyva a felületen.

|

| Titánból készült szerszám |

A megfelelő eloxálás a csomagolással kezdődig és azzal végződik. Az alkatrészek fizikai behatásoktól való védelmére most nem térnénk ki, bár az is elengedhetetlen a végeredményt tekintve.

Figyeljünk, hogy ragasztóanyag közvetlenül ne érje az eloxálandó felületet, mivel a ragacsos anyagot a zsírtalanító nem oldja, csak az oldószerek, ez által a szennyezett részeken nem alakul ki az oxidréteg.

A ragasztószalag és a darab között alkalmazzunk papírt vagy habfóliát, közvetlenül ne kerüljön ragasztó a felületre!

Az eloxálást követően már nem alkalmazható habfólia vagy úgynevezett légpárnás fólia, mivel képes a meleg anyagra tapadni, ezzel tönkretéve az eddigi munkát. Ha így kapja vissza a munkadarabjait, jogosan reklamálhat a felületkezelőjénél.

Szalma Sándor - Eloxáló üzemvezető

A cikk a Török Gépipari Kft. eloxáló üzemében, annak gyártási tapasztalatai alapján íródott.

Csapatuk készségesen áll az Ön szolgálatára, kérje felkészült szakembereik segítségét!

Elérhetőség:

Török Gépipari Kft.

H-9081 Győrújbarát, Széchenyi körút 39.

+36-96-543-025

[email protected]

www.eloxalas.eu

Kiemelt Partnereink