Best Practice Paraméteres szerkezetoptimálás CATIA V5-ben

A gépészeti fejlesztési folyamatokban nagy jelentősége van a 3D-s CAD rendszerek és a szerkezetanalízis eszközök együttes használatának. Ezekkel hatékonyan csökkenthető a termék piacra kerülésének ideje és a tervezés korai fázisában a költséges és időigényes valós, fizikai kísérletek egy részét is elhagyhatjuk. A fejlesztés során a különböző koncepciókat szerkezetanalízissel ellenőrizzük, majd az eredmények ismeretében változtatunk a geometrián. Ezt az iterációs folyamatot felgyorsíthatjuk paraméteres szerkezetoptimálással. Cikkünk bemutatja, hogy a Dassault Systèmes hivatalos magyarországi partnereként, a CAD-Terv Simulation Kft. végeselemes szimulációs technológián alapuló megoldása hogyan támogatja a tervezőmérnököket paraméteres szerkezetoptimálással.

A paraméteres szerkezetoptimálásnál egy kezdeti modellből kiindulva, kereső eljárásokat alkalmazva egy kedvezőbb konstrukciós kialakítás megtalálása a fő cél. A folyamat leegyszerűsítve a következő lépésekből áll (1.ábra): a CATIA CAD moduljában paraméterezett 3D-s modellt készítünk. Ezután végeselemes szimulációval (FEA) ellenőrizzük, hogy az alkatrész vagy összeállítás megfelel-e a szilárdsági követelményeknek. Az iterációs ciklus harmadik eleme (Engineering optimizer) a végeselemes analízis eredménye és az elérni kívánt célfüggvény alapján automatikusan vezérli a CAD modell paramétereit. Mivel a folyamat CATIA környezetben zajlik, ezért ezt egyszerű definiálni és az információ átadása a modulok között akadálytalan.

|

| 1. ábra Paraméteres szerkezetoptimálás egyszerűsített folyamata |

A módszert részletesen egy CATIA V5-6R2014-ben készített példán keresztül mutatjuk be.

|

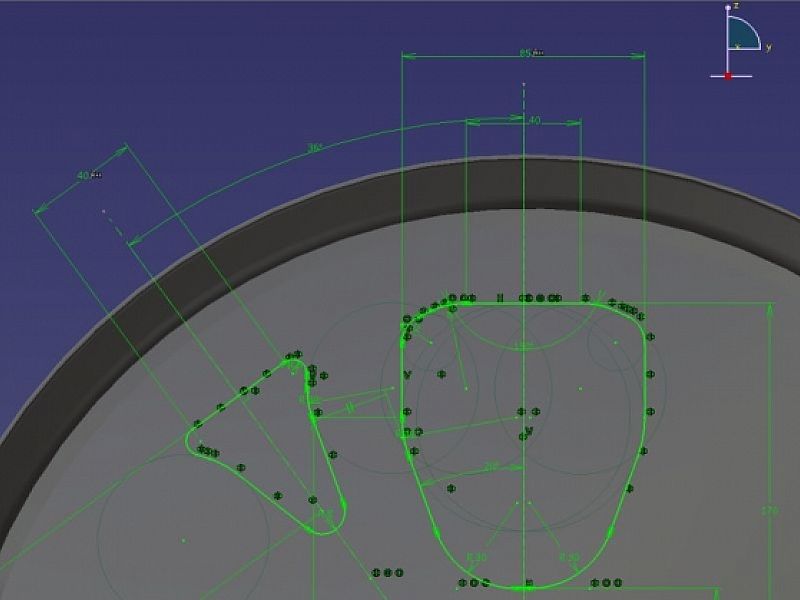

| 2. ábra Alumínium felni 3D modellje CATIA V5-ben (kiindulási állapot) |

A versenysportban a felnikkel szemben számos követelményt támasztanak a fejlesztők. Nagyon fontos, hogy a felni tömege és a tehetetlenségi nyomatéka a lehető legkisebb legyen, miközben az alkatrész megfelelő merevséggel rendelkezik az extrém terhelésekkel szemben. Az alkatrész tömege a teljesítményt nem csak a teljes jármű tömegének csökkenésén keresztül befolyásolja, hanem a kerék rugózatlan tömegnek számít, ezért a felfüggesztés hatékonyságára is nagy hatással van. A kerékcsapágy tengelyére számított tehetetlenségi nyomaték értékét is érdemes minimalizálni. Alacsonyabb tehetetlenségi nyomaték esetén a kereket könnyebb felgyorsítani és lelassítani, ezáltal a teljes versenyautó gyorsulása és fékezési teljesítménye növekszik. Végül a felni merevsége is kulcsfontosságú, különösen a nagysebességű kanyarodás során. Példánkban függőleges irányban 6000N erőt veszünk figyelembe, ami az autó önsúlyából és a leszorító erőből származik, valamint vízszintes irányban 8000N erő hat, ami pedig a kanyarodás során ébredő centripetális erőből származik. Az optimálás célja az, hogy a CAD modellünk néhány paraméterét változtatva, találjunk egy olyan geometriát, amivel elérhető, hogy alacsonyan tartsuk a felni tömegét, és közben ne lépjük túl az alumínium öntvényre megengedhető maximális egyenértékű feszültséget.

A tervezési változókat a CAD geometrián megadott parametrikus méretek közül választhatjuk ki, ezért a geometria és az építőelemek vázlatainak gondos felépítése nagyon fontos (1. ábra). Az optimálási példánkban a cél a tömeg minimalizálása, miközben a kivágás építőelem vázlatának megfelelő méreteit változtatjuk.

Az optimálási feltételként a von Mises szerinti egyenértékű feszültséget a teljes alkatrészre vonatkozóan 125MPa alatt szeretnénk tartani.

|

| 3. ábra A felni zsebeinek vázlata |

A feladat során egy lineárisan rugalmas, statikai analízist definiálunk, kis elmozdulásokat feltételezve. A felni a tengelycsonkhoz kapcsolódik, amin keresztül definiáljuk az erő terhelést, ami az autó önsúlyából származó erőből (6000N) és a kanyarodásból származó erőből (8000N) áll össze. A feszültségi optimálási feltétel kiértékeléséhez végeselemes számítás is szükséges. A végeselemes számítások CATIA Generative Structural Analysis-al készültek, amelyek alapjául szolgálnak a paraméteres szerkezetoptimálásnak. A végeselemes háló készítéséhez a CATIA beépített OCTREE automatikus hálógenerálóját használjuk, amivel másodrendű tetraéder elemeket hozunk létre.

Az optimálási célfüggvényünk a tömeg, amit a CATIA CAD modulja automatikusan képes meghatározni.

A CATIA V5-ben van egy Product Engineering Optimizer modul, ami lehetővé teszi, hogy optimálási algoritmusokat alkalmazzunk. Az optimálás során definiálni kell a változókat, a célfüggvényt és az optimálási peremfeltételeket. A tervezési változók száma alapvetően határozza meg az optimálási feladat időigényét, ezért erre a célra a paraméterezett vázlatunk egy-egy méretét választottuk ki. (3. ábra) Ezek a méretek befolyásolják leginkább a kivágások alakját, ezért a példánkban elegendő e két paraméter figyelembe vétele.

|

| 4. ábra Optimálási paraméterek beállítás CATIA-ban |

CATIA V5-ben van lehetőség többféle optimálási algoritmus közül is választani, a példánkhoz az alapértelmezett módszert, a szimulált hűtés módszerét (Simulated Annealing Algorithm) alkalmazzuk. Ez a módszer számítási időben gyorsan és garantáltan megtalálja a globális optimumot.

A sikeres optimálási ciklus után ellenőriznünk kell az eredményeket, hogy garantálni tudjuk azok alkalmazhatóságát. A vizsgált példában (4. ábra) jó látható, hogy a kiinduló modell jelentősen változott az optimálás során. A 7,7 kg-os tömege az optimálás végére 6kg-ra csökkent (22%-os csökkenés).

|

| 5. ábra Kiinduló állapot (7,7kg) és az optimált geometria (6kg) |

Az egyenértékű feszültségképeken (5. ábra) az látszik, hogy az optimált geometria jobb kihasználtsági fokkal rendelkezik, ugyanakkor a terhelés hatására a megengedhető feszültség nem lépi át az általunk előre definiált 125 MPa-os egyenértékű feszültség határt.

|

| 6. ábra Kiinduló állapot (max. 80MPa) és az optimált modell feszültségképe (max. 124MPa) |

Az optimálási algoritmusok alkalmazásával lehetőség van több száz vagy akár ezer konstrukcióváltozat legenerálására és ellenőrzésére. A módszer hatékonyan alkalmazható azokon a területeken, ahol a méretek változtatásával létrehozható egy új konstrukciós változat. A kézzel történő iterációkat így felváltja egy intelligens algoritmust futtató alkalmazás, ami CATIA V5 környezetbe integrálva elérhető.

Cégünk, a CAD-Terv Simulation Kft. a szoftvertanácsadáson kívül oktatással és emelt szintű support-tal is támogatja partnereit, így segítségünkkel gyorsan és hatékonyan ki tudják használni a szoftverek nyújtotta lehetőségeket. Akiknél a szoftver beszerzésének megtérülési ideje hosszú lenne, azoknak beruházás helyett cégünk külsős mérnöki szolgáltatásként el tudja végezni a fent bemutatotthoz hasonló vizsgálatokat.

CAD-Terv Simulation Kft.

www.cadterv.hu

[email protected]

(x)

Kiemelt Partnereink